1990년에 설립된 민간 기업으로 창저우시 장쑤성 남부 교외에 위치하고 있으며 동쪽에는 염성 유적지, 서쪽에는 서태호, 북쪽에는 312번 국도, 남쪽에는 옌장 고속도로가 있습니다. . 금세기 초, 회사는 기술 인력 도입과 초경합금의 기원으로부터 첨단 생산 장비 배치 구매를 통해 제품 라인을 확장하고 초경합금 도로를 시작했습니다. 수년간 축적된 제품은 볼 톱니, 브레이징 시트, 모든 종류의 블레이드, 금형 및 기타 특수 형상 제품을 포함하여 국내외 고객에게 고품질 제품과 서비스를 제공합니다. 2009년에는 첨단 저압소결로, 첨단 TPA프레스 등 장비를 도입해 제품의 양과 품질을 향상시키고 새로운 도전을 시작했습니다.

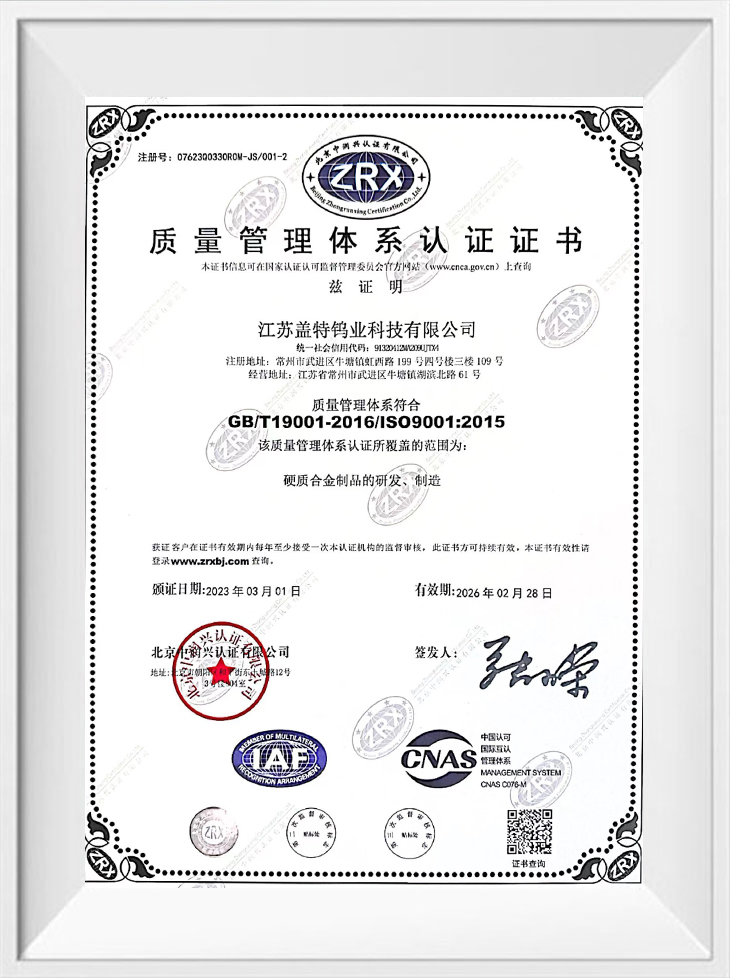

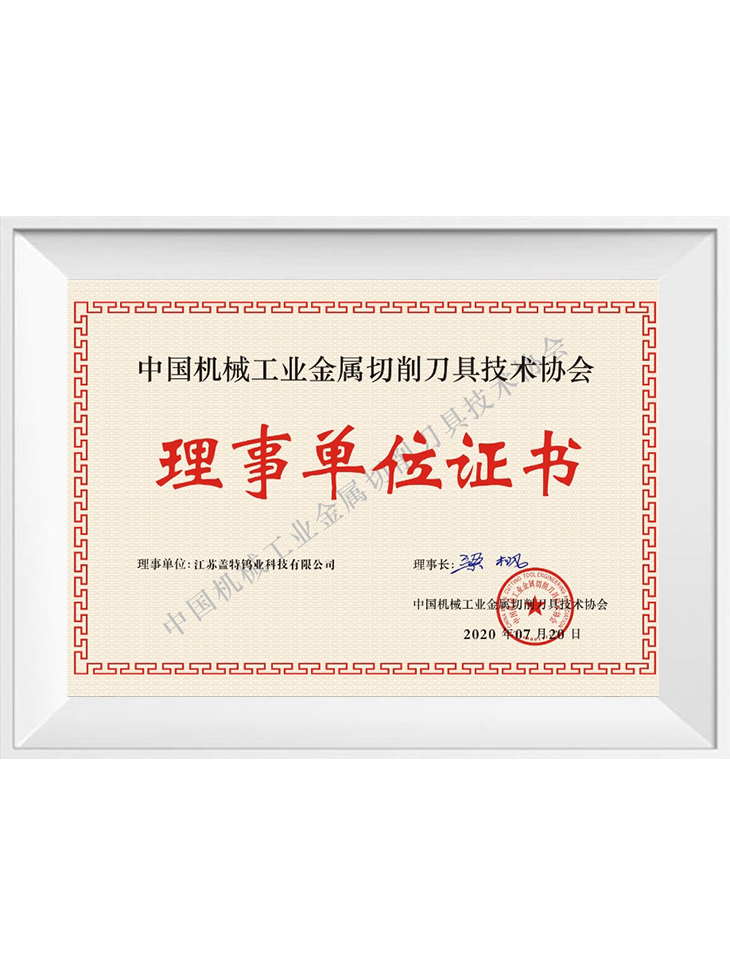

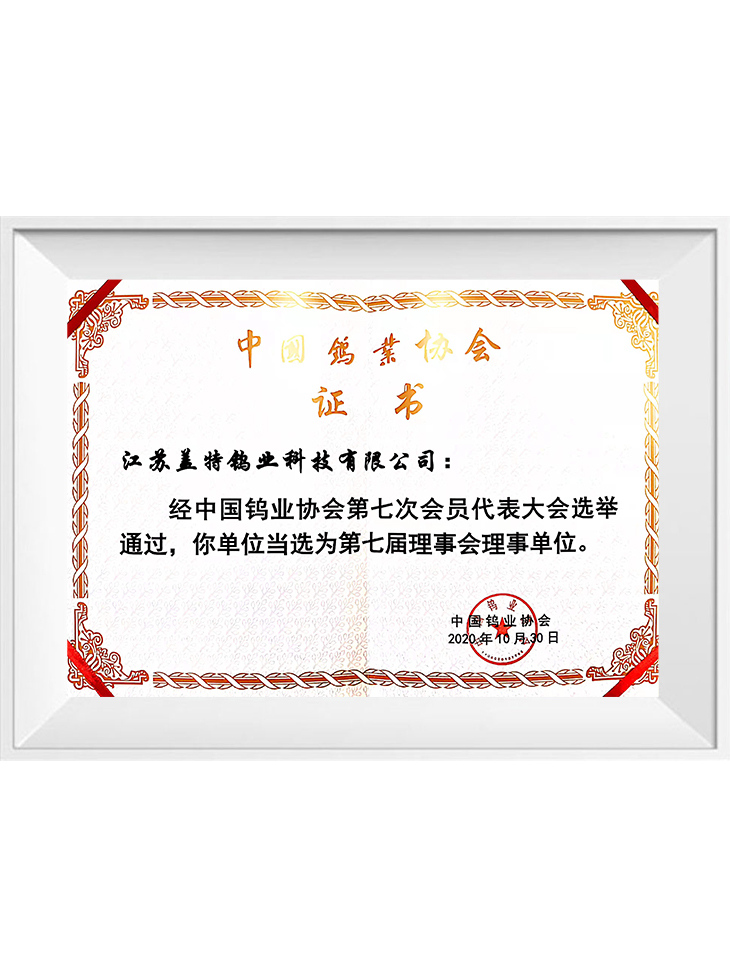

그 동안 우리 회사는 독일 Walter의 첨단 장비, 호주 ANCA의 5축 집단 공구 연삭기, 스웨덴의 디지털 공구 설정 및 기타 가공을 구매하여 절단기를 제조 및 설계하고 포괄적인 품질 생산 관리 시스템을 구축할 수 있습니다. 풍부한 생산 경험을 갖춘 고품질 기술 및 관리 인력을 유치합니다. 그리고 lS09001,1S014000 등도 전달합니다. 우리 회사는 전국의 많은 대형 기계 기업 및 엔진 기업과 포괄적인 협력 및 공급 관계를 구축하고 있습니다. 독일 Walter의 표준 생산 시스템에 따라 제조되는 고정밀 초경 드릴, 확장 커터, 리머 및 기타 가공 도구는 이러한 기업의 생산 요구를 해결할 뿐만 아니라 수입 장비에 필요한 도구를 대체하여 고객의 가공 비용을 낮출 수 있습니다.

"Gaite"는 기업 문화 형성, 사람 중심, 정도 경영에 중점을 둡니다. 그리고 모든 직원은 회사와 함께 자기 발전을 고집합니다.

Gaite 사람들은 항상 모든 분야의 친구들과 성실하게 협력하고 제품, 성실한 태도 및 포괄적인 서비스를 통해 공동 발전을 추구할 것입니다!

텅스텐 카바이드의 구성 및 특성 이해 텅스텐 카바이드는 동일한 부분의 텅스텐과 탄소 원자의 화학적 결합에 의해 형성된 조밀한 반금속 화합물입니다. 가장 기본적인 형태는 미세한 회색 분말로 존재하지만 가장 일반적으로 "시멘트" 상태로 사용됩니다. 이 공정에는 분말을 금속 바인더(일반적으로 코발트 또는 니켈)로 소결하여 탁월한 경도와 열 안정성을 지...

더 읽어보기